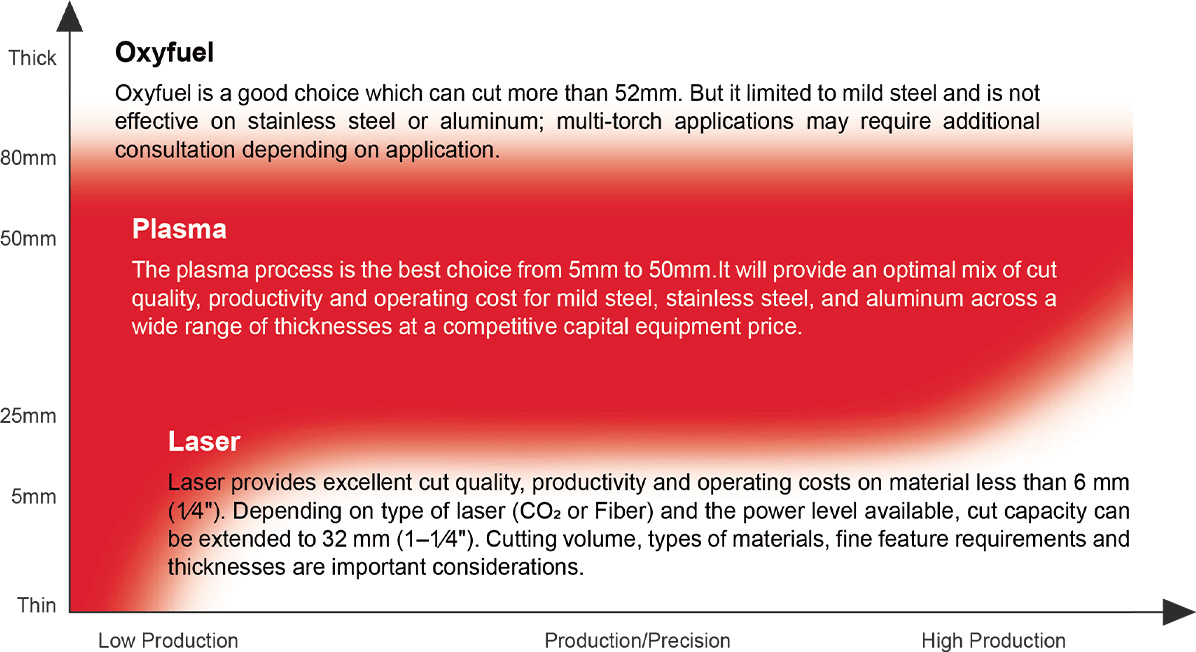

O oxicorte cria uma reação química entre o oxigênio e o aço que é tão quente (cerca de 1.800°F) que o metal amolece e depois derrete

- CONHECIMENTO BÁSICO

- CARACTERÍSTICA

- COMPARAÇÃO

- QUALIDADE DE CORTE

- PRODUTIVIDADE

- CUSTO OPERACIONAL

- Contato

O plasma usa um gás ionizado de alta temperatura para produzir um arco muito quente e de alta densidade de energia que pode cortar qualquer material condutor

O oxicorte cria uma reação química entre o oxigênio e o aço que é tão quente (cerca de 1.800°F) que o metal amolece e depois derrete

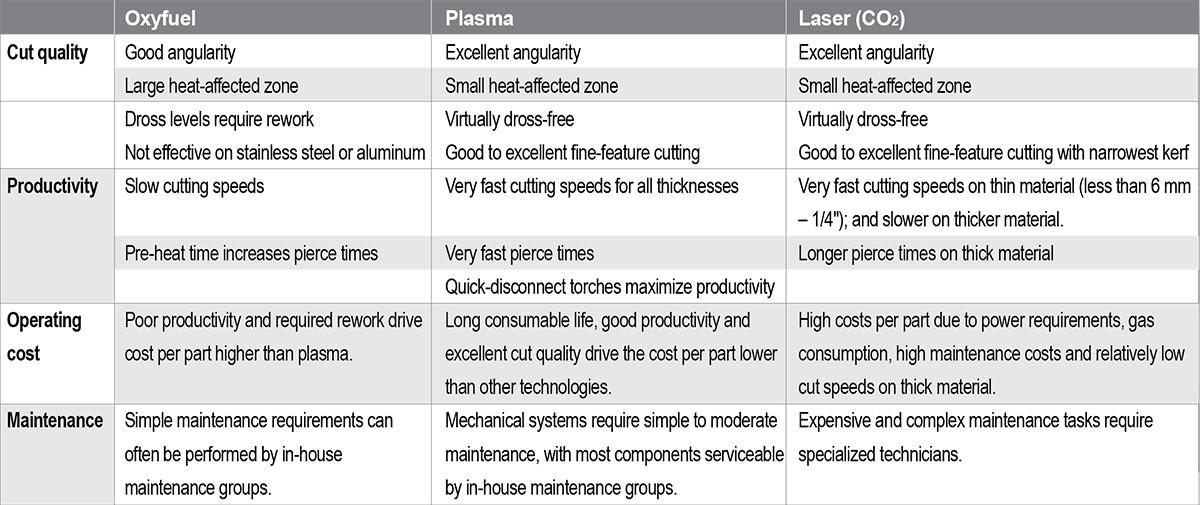

Diferentes aplicações de corte requerem diferentes níveis de qualidade de corte. Isso pode ser importante porque a borda de corte ficará visível para o comprador da peça ou produto acabado. Em outros casos, a qualidade do corte é importante devido ao seu impacto nos processos posteriores, como soldagem ou pintura; cortes prontos para solda reduzirão a necessidade de preparação de solda, agilizando a produção e reduzindo os custos de mão de obra. Há também momentos em que a qualidade do corte é de menor importância, e os operadores podem optar por trocar a qualidade do corte por maior produtividade.

A qualidade do corte é determinada por vários fatores, incluindo:

· O movimento da máquina de corte

· Se o nível de potência da máquina é compatível com a espessura do material a ser cortado

· Quais gases (ou no caso de jato de água, abrasivos) estão sendo usados

· Se as configurações da máquina e os consumíveis de corte estão de acordo

Com alguns processos, especialmente o corte a oxicorte, a habilidade do operador pode ser a variável mais significativa na determinação da qualidade do corte. Outros processos não dependem tanto da habilidade do operador.

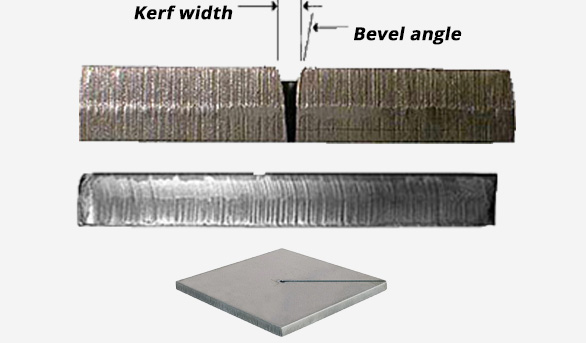

A qualidade de um corte é avaliada de acordo com as seguintes propriedades:

· Angularidade – um corte com pouco ou nenhum ângulo é considerado o melhor

· Kerf ou largura - uma largura de kerf menor permite detalhes mais finos da peça

· Tolerância – tolerâncias mais apertadas significam um corte mais preciso e repetível

· Tamanho da zona afetada pelo calor - uma zona menor protege melhor a integridade do metal e afeta a viabilidade de outros processos, como soldagem e rosqueamento

· Escória – menos geralmente é melhor (escória é metal que derrete durante o processo de corte e permanece preso às bordas do corte)

· Qualidade da borda - suavidade do acabamento

· Desempenho do controle de altura da tocha (THC)

A produtividade é muitas vezes equivocada incorretamente apenas com a velocidade de corte. Embora importante, há também outros fatores a serem considerados. Por exemplo:

· Quantidade de tempo de programação necessária

· Tempo necessário para configuração do trabalho na máquina de corte

· Tempo necessário para preparar (ou pré-aquecer) o sistema para corte

· Número de cabeças de corte que a máquina pode aceitar

· Eficiência do software de agrupamento e sua capacidade de maximizar o tempo de corte e reduzir o movimento desnecessário do cabeçote de corte

· Capacidade de descarregar peças com segurança enquanto o sistema está cortando

· Capacidade de realizar vários processos em uma única máquina - por exemplo, corte de contornos, corte de ranhuras e furos internos e chanfro

· A integração de sistemas para realizar tarefas paralelas, como pré-fluxo durante a travessia ou IHS, pode melhorar o tempo do processo

· Tempo necessário para operações secundárias, como retificação, que pode ser reduzido ou eliminado melhorando a qualidade das peças que saem da máquina de corte

Muitos fatores podem afetar o custo total de operação de um sistema de corte: consumíveis, energia, gás, manutenção, etc.

Custo do trabalho

O custo da mão de obra também contribui de forma importante para o custo operacional na maior parte do mundo; o aumento das taxas de mão de obra e a falta de mão de obra qualificada continuam a impulsionar a demanda por soluções de corte automatizado. Para melhorar ainda mais os custos operacionais, considere uma solução totalmente automatizada que pode reduzir ou eliminar:

· a necessidade de programação e setup no CNC

· operações secundárias, como retificação para preparação de solda

· a necessidade de mais de uma máquina para realizar várias operações de processo, como corte, marcação e chanfradura

Utilização de materiais

A utilização de material é outro importante contribuinte para o custo operacional. Embora em muitos casos seja possível recuperar algum custo vendendo material não utilizado ou sucata, é muito mais benéfico aumentar a utilização desse material para que haja menos desperdício em primeiro lugar. Uma variedade de fatores contribui para a utilização do material; mais notavelmente, o software CAD que determina o agrupamento de peças e direciona o movimento de corte.

Ao calcular o custo operacional, é importante evitar calcular apenas o custo por hora e, em vez disso, concentrar-se no custo por peça ou no custo por pé. Por quê? Um sistema que custa ~$17,96 EUR ($20) por hora para operar, mas produz apenas duas peças por hora, não é tão eficiente quanto um que custa ~$17,96 EUR ($20) por hora, mas produz 100 peças.

Custo por peça = Custo operacional por hora / número de peças produzidas

Custo por pé = Custo operacional por hora / número de pés cortados

Custo total

Uma avaliação ainda mais profunda do custo operacional requer a compreensão do custo total para produzir uma peça concluída, incluindo processos posteriores para preparar a peça para soldagem ou pintura, ou simplesmente terminar a peça para fins estéticos. Quando os processos posteriores – e o tempo de máquina e os custos de mão de obra que eles exigem – podem ser reduzidos por meio de melhorias no processo de corte, o custo total por peça concluída pode ser reduzido.

Uma área frequentemente negligenciada em um sistema de corte é o desempenho do Controle de Altura da Tocha (THC). Um controle de altura de alto desempenho tem a capacidade de configuração de processo automatizada através do CNC ou do Programa de Peças para:

· reduzir ou eliminar erros comuns de configuração

· compensar o desgaste do eletrodo para maximizar a vida útil do consumível

· manter a altura adequada para uma ótima angularidade de corte

· detectar colisões de tochas protegendo a tocha de danos