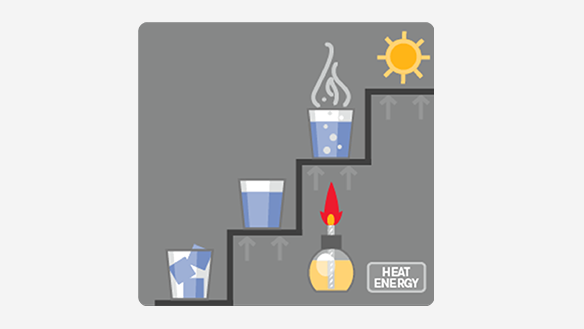

O plasma é o quarto estado da matéria. Normalmente pensamos em três estados da matéria: sólido, líquido e gasoso. Para um elemento comum, a água, esses três estados são gelo, água e vapor.

A diferença entre esses estados são seus níveis de energia relativa. Quando você adiciona energia na forma de calor ao gelo, o gelo derrete e forma água; se você adicionar mais energia, a água evapora e se torna vapor. Se você adicionasse consideravelmente mais energia ao vapor – aquecendo-o a cerca de 11.700° C – o vapor se dividiria em vários gases componentes e se tornaria eletricamente condutor ou ionizado. Este gás ionizado de alta energia é chamado de plasma.

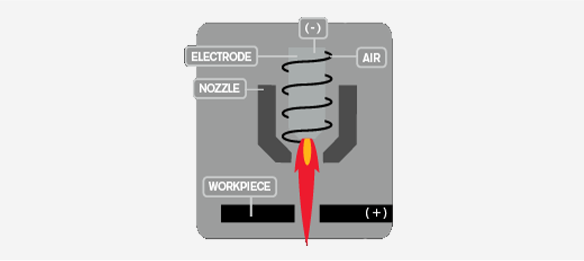

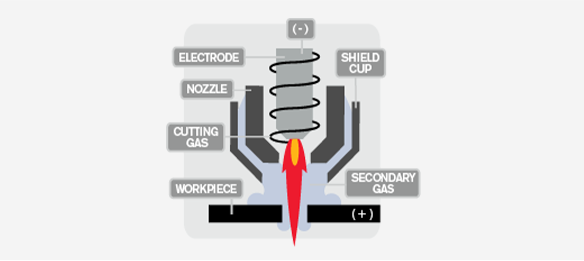

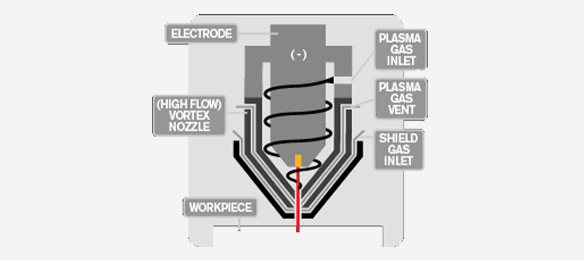

Um sistema de corte a plasma usa um fluxo de plasma para transferir energia para um material de trabalho condutor. O fluxo de plasma é normalmente formado forçando um gás como nitrogênio, oxigênio, argônio – ou mesmo ar – através de um bico estreito. Uma corrente elétrica produzida por uma fonte de alimentação externa adiciona energia suficiente ao fluxo de gás para ionizá-lo, transformando-o em um arco de plasma com temperaturas próximas a 40.000˚ F. O arco de plasma corta a peça fundindo-a e sopra o metal fundido.