Dicas de Soldadores Topwell: Evitando Distorção de Solda em Folhas Finas

O que podemos fazer para evitar que as peças sejam distorcidas após a soldagem?

P: Quando soldamos chapas finas de metal ou aço inoxidável, as peças geralmente acabam deformadas. Tentamos prender todas as peças antes de soldar. Quando removemos os grampos, as peças ficam empenadas. O que podemos fazer para evitar que as peças sejam distorcidas após a soldagem?

R: Todos os soldadores enfrentaram o problema de distorção de solda em um momento ou outro. As peças começam retas e quadradas e, após a soldagem, a peça acabada é deformada. O material mais fino é mais suscetível, pois tem menos rigidez. Também os aços inoxidáveis são mais suscetíveis, pois possuem maior expansão térmica e menor condutividade térmica que os aços carbono.

Primeiro, vamos discutir por que ocorre a distorção. O metal de solda é depositado em alta temperatura, acima do ponto de fusão do material. Para o aço, isso é cerca de 2.500°F (1.370°C). À medida que a solda esfria até a temperatura ambiente, ela encolhe, mas é impedida de fazê-lo pelo metal base frio adjacente, resultando em alta tensão residual de tração. A solda agora é como um elástico esticado, com a peça de trabalho segurando as extremidades. Esta é a razão pela qual o metal base se move, ou recua, quando os grampos que seguram a peça são removidos, distorcendo a peça.

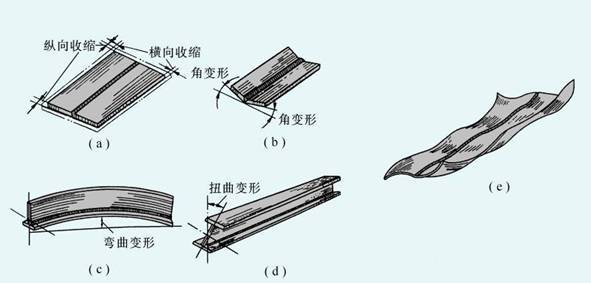

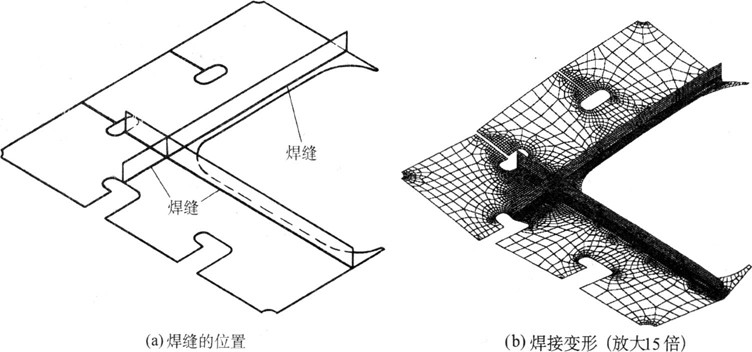

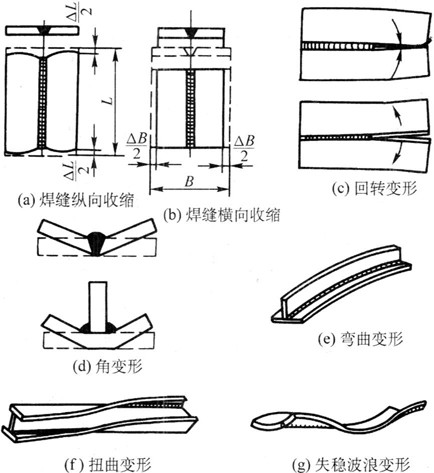

Quando a solda encolhe em toda a sua largura, ela faz com que as soldas de sulco “ascendam” ou as soldas de filete se fechem. Quando a solda encolhe ao longo de seu comprimento, faz com que o metal base se torça ao redor da solda.

Para minimizar a distorção da solda, o projeto e a soldagem devem ser abordados. O encolhimento da solda não pode ser evitado, mas pode ser controlado. Estas são as etapas recomendadas para minimizar a distorção da solda:

1.Evite a soldagem excessiva — Quanto maior a solda, maior o encolhimento. O dimensionamento correto de uma solda não apenas minimiza a distorção, mas também economiza tempo e metal de solda.

2. Soldagem intermitente — Para minimizar a quantidade de metal de solda, use soldas intermitentes em vez de soldas contínuas sempre que possível.

3.Menos passes de solda — Um número menor de passes grandes resulta em menos distorção do que um número maior de passes pequenos com eletrodos pequenos. A contração se acumula em cada passe de solda.

4.Coloque as soldas perto do eixo neutro ou do centro da peça — A distorção é reduzida proporcionando menos alavancagem para as forças de contração para puxar as placas para fora do alinhamento.

5. Equilibrar as soldas em torno do eixo neutro — A soldagem em ambos os lados da placa compensa uma força de contração com a outra, para minimizar a distorção.

6. Use a técnica de soldagem backstep — Na técnica backstep, a progressão geral da soldagem pode ser da esquerda para a direita, mas cada segmento de cordão é depositado da direita para a esquerda. À medida que cada segmento de conta é colocado, as bordas aquecidas se expandem, o que separa temporariamente as placas em B. À medida que o calor se move através da placa para C, a expansão ao longo das bordas externas CD aproxima as placas. Esta separação é mais pronunciada como a primeira conta. Com cordões sucessivos, as placas se expandem cada vez menos devido à restrição das soldas anteriores.

7. Predefinir as peças — Predefinir as peças antes da soldagem pode fazer o encolhimento funcionar para você. A quantidade necessária de pré-ajuste pode ser determinada a partir de algumas soldas de teste.

8. Alternar a sequência de soldagem — Uma sequência de soldagem bem planejada envolve a colocação do metal de solda em diferentes pontos da montagem, de modo que, à medida que a estrutura encolhe em um local, ele contraria as forças de retração das soldas já feitas. Um exemplo disso é soldar alternadamente em ambos os lados do eixo neutro ao fazer uma solda de ranhura de penetração completa em uma junta de topo.

9. Fixação — Grampos, gabaritos e acessórios que prendem as peças em uma posição desejada e as mantêm até que a soldagem seja concluída são provavelmente os meios mais usados para controlar a distorção em pequenas montagens ou componentes. Embora haja algum movimento ou distorção após a peça soldada ser removida do gabarito ou dos grampos, ela será menor em comparação com a quantidade de movimento que ocorreria se nenhuma restrição fosse usada durante a soldagem.

10.Peening — Peening o cordão de solda o estica e alivia as tensões residuais. No entanto, o peening deve ser usado com cuidado. Por exemplo, um cordão de raiz nunca deve ser descascado, devido ao risco aumentado de ocultar ou causar rachaduras. Além disso, o peening não é permitido no passe final, pois pode cobrir uma rachadura e interferir na inspeção visual. Antes que o peening seja usado em um trabalho, a aprovação da engenharia deve ser obtida.

11.Alívio de tensões térmicas — Outro método para remover forças de retração é o alívio de tensões térmicas, ou seja, aquecimento controlado da soldagem a uma temperatura elevada, seguido de resfriamento controlado.